Адресное хранение на складе. С чего начать?

- Что такое адресное хранение?

- Для кого эта статья?

- Основные виды адресного хранения

- Информационное адресное хранение

- Кодировка адресов мест хранения

- Отражение в адресе роли места хранения

- Порядок обхода мест хранения

- Порядок размещения товаров/грузов по местам хранения

- Подбор места хранения

- Постоянство использования места хранения

- Маркировка товара

- Количество артикулов товаров в одном месте хранения

- Сверка размещения остатков товаров по местам хранения (в т. ч. инвентаризация)

- Возможность трансформации размеров и положения места хранения

- Система управления складскими операциями

- Инструменты отражения выполнения задач по складским операциями

- Технологическая доступность мест хранения

- Поиск размещенного товара по местам хранения

- Контроль пустых мест

Что такое адресное хранение?

Адресное хранение — это технология работы с товарами и грузами на складе, которая состоит из:

- Разделения всего складского пространства на адресные места хранения (часто их называют ячейки хранения, складские ячейки, что означает одно и то же) для размещения товаров и грузов, каждое из которых имеет уникальный цифровой, или буквенно — цифровой адрес, а также свой уникальный штрихкод, или QR-код.

- Настраиваемого порядка размещения товаров и грузов по адресным местам хранения.

- Регламентированного порядка работы сотрудников на складе с товарами и грузами.

Для кого эта статья?

Эта статья будет полезной, для всех кто занимается внедрением и развитием складских технологий:

- консультанты,

- внедренцы,

- разработчики,

- директора по логистике,

- руководители складов,

- интересующиеся складскими технологиями сотрудники складов.

Основные виды адресного хранения

В зависимости от привязки товара к месту хранения есть два основных вида технологии:

- статическое адресное хранение,

- динамическое адресное хранение.

Плюсы и минусы различных видов адресного хранения

Свободное (динамическое, "управляемый хаос") адресное хранение. Сложно для сотрудников без ТСД. Очень выгодно для компании - экономия на трудовых ресурсах до 40%, коэффициент использования полезного объема мест хранения до 90% (стандартный коэффициент 40 - 60% )

Регламентированное (статическое, "крепостное", "порядочек") адресное хранение. Легко в использовании сотрудниками без ТСД/с ТСД. Очень невыгодно для компании - низкий коэффициент использования полезного объема мест хранения - не более 55%, также часто является обоснованием для увеличения количества складских сотрудников там, где можно не увеличивать. Очень любимо складскими руководителями "с большим опытом в логистике" :). Является "лакмусовой бумажкой" для отказа от услуг таких "опытных" складских руководителей.

Смешанные варианты адресного хранения. Являются конструкторами различных сочетаний свободного и регламентированного адресного хранения. По экономическим показателям и KPI никогда не приближаются к свободному типу.

Статическое адресное хранение

В статическом адресном хранении каждому товару назначается свое место хранения, на котором он должен размещаться, там храниться и оттуда отбираться в заказы клиентов для отгрузки. Основные плюсы этой технологии такие.

- Простота ведения журнала размещения товара — можно вести в тетрадке, в Excel, практически в любой стандартной учетной программе на платформе 1С.

- Быстрый старт при внедрении - не требует каких-то специальных настроек, расписывай соответствие товара месту хранения и начинай работать.

- Простой контроль остатков по местам хранения — весь остаток товара на складе находится в привязанном к нему места хранения.

Мощные плюсы гасятся "жирными" минусами.

- Если товара больше, чем умещается в одном месте хранения, то технология перестает быть эффективной и удобной. Если настраивать в соответствие к товару больше, чем одно место хранения, то непонятно сколько товара лежит в основном месте, а сколько в дополнительных.

- Нельзя использовать место хранения, пока товара нет на складе. А постоянный контроль освобождения мест хранения и перепривязки их к другим товарам требует немалых дополнительных трудозатрат, а то и новых отдельных сотрудников. Для автоматизации этого процесса потребуется дорогостоящая система управления складом. А зачем вкладывать ресурсы и средства изначально не эффективный процесс? Незачем.

Исходя из сказанного, в статическом адресном хранении существуют следующие варианты управления привязкой товара к месту хранения.

- Постоянная привязка с ручной корректировкой.

- Автоматическое удаление связи товара и

места хранения (основного и дополнительных) при обнулении остатка

товара. При новом поступлении товара на склад выполняется новая

привязка к месту хранения вручную.

Динамическое адресное хранение

В динамическом адресном хранении товар не привязывается к конкретному месту хранения. Каждое место хранения рассматривается, как минисклад со своим отдельным учетом остатков. Товар размещается на место хранения и на месте хранения, с момента появления на нем товара, начинает числиться реальный остаток товара. Этот остаток изменяется по мере поступления товара, или его отбора с этого места хранения. Один товар может быть размещен на неограниченное количество мест хранения и на каждом месте хранения будет числиться и изменяться фактический остаток товара по мере его поступления на места хранения и отбора из них. Если реальный остаток товара становится нулевым на каком-то месте хранения, то товар просто перестает числиться на этом месте хранения. Никакой привязки и отвязки товара к месту не происходит.

На складе может быть сотни и тысячи мест хранения. То есть сотни и тысячи минискладов, на каждом из которых ведется свой учет остатков. Для такого сложного учета нужна мощная программная система управления. Вручную, в тетрадке уже не получится. Поэтому управление динамическим адресным хранением на складе можно реализовать только в специализированных программных средах. Например, для совсем небольших складов (до 500 м2) с небольшим ассортиментом (до 300 SKU) и низкой интенсивностью товародвижения (до 100 — 150 строк документов в смену) можно сделать управление динамическим адресным хранением на складе в Excel. Но вот дальше, по увеличению показателей складской деятельности, необходимы уже полноценные системы управления складом — от достаточно простых блоков адресного склада в стандартных конфигурациях 1С — Управление торговлей, ERP, Комплексная автоматизация последних версий, до полноценных отдельных систем управления складом с возможностью работы через терминалы сбора данных (далее - ТСД), интегрированных с основными учетными системами компаний через различные модули обмена данными.

В зависимости от особенностей склада и его процессов свободный подбор мест хранения для товара при динамическом адресном хранении может осуществляться

- по всему складу,

- в пределах конкретной области склада.

Распространенным примером второй ситуации может быть вариант технологии склада, при которой хранение товара и его отбор по заказам выполняется из разных областей склада. Область склада — это группа мест хранения склада, объединенных одинаковым технологическим назначением (например области разных температур хранения, или области хранения и сборки товаров и т. п.).

Информационное адресное хранение

Как мы выяснили, полноценное динамическое адресное хранение подразумевает учет остатков по каждому месту хранения склада. Но иногда используется так называемое информационное адресное хранение. Эта технология присутствует в учетной системе 1С Управление торговлей 10. На самом деле, это ни что иное, как статическое адресное хранение с более вольным функционалом.

Суть в следующем. В карточке товара, справочника товаров, есть поля, где можно указать одно основное и несколько дополнительных мест хранения для конкретного товара. И эти места будут появляться в печатных формах документов приемки и сборки товара. В приемке для того, чтоб сотрудник, при размещении товара знал, где может лежать такой же товар, чтоб доложить принимаемый к нему. При сборке, чтоб комплектовщик заказа знал куда идти за товаром, где он скорее всего находится. Как видите, все не точно: "может лежать", "скорее всего". Потому что, как я объяснял выше, точно не известно, есть ли там место под новый товар, лежит ли там такой же товар. Когда-то кто-то указал это место хранения этому товару. Но что там на самом деле — неизвестно. Поэтому такая технология и называется информационная, то есть информирует сотрудника склада о вероятном месте размещения товара. Реальный учет по указанным местам хранения не ведется.

Тем не менее эта технология может использоваться, особенно в ситуациях когда

- есть технологические, или финансовые сложности для непосредственного внедрения динамического адресного хранения;

- сотрудникам склада надо "привыкнуть" к новой для них технологии на начальном уровне информационного адресного хранения;

- ответственному за внедрение адресного хранения на складе лень прикладывать усилия к трудоемкому процессу внедрения динамического адресного хранения, и он пытается "впарить" не до конца понимающему тонкости складских технологий руководству, результат внедрения только на уровне информационного адресного хранения (может грубовато, но так бывает).

Кодировка адресов мест хранения

Каждое место хранения должно иметь свой уникальный адрес. Есть несколько вариантов формирования системы адресов в пределах одного склада.

Простая сквозная нумерация мест хранения

Это вариант когда все места хранения нумеруются просто в порядке возрастания от 1 до последнего. Если на складе 100 мест хранения, то это будет так: 1, 2, 3, 4, …, 100.

Представление адреса на этикетке, которая будет нанесена на место хранения может быть простым и с сохранением количества знаков в адресе по самому большому адресу.

В простом представлении на этикетке будут номера мест — 1, 2, 3, …, 100.

При варианте с сохранением количества знаков по самому большому адресу в представлении адреса на этикетке будет столько знаков, сколько их в номере места хранения с самым большим адресом на складе. Возьмем тот же пример. На складе 100 мест хранения. Тогда нумерация на этикетках будет выглядеть так:

001, 002, 003, …, 100.

Если на складе 1500 мест, то так:

0001, 0002, 0003, …, 1500.

Простая сквозная система нумерации хороша только простотой ее внедрения и запуска. Она не достаточно эффективно помогает сотрудникам ориентироваться по складу и не дает информации о точном местоположении на складе конкретного места. Вариант с постоянным количеством знаков в каждом адресе более технологичен для использования в учетных системах на платформе 1С.

Сложная нумерация мест хранения - "от большого к малому"

Эта система нумерации мест хранения является стандартом по-умолчанию среди тех, кто занимается внедрением и использованием технологии адресного хранения на складе. В адресе каждого места, "от большого к малому", присутствует кодировка сначала самой территориальной единицы деления складского пространства, на которые делится конкретный складской комплекс, потом более мелкой, и так далее, до кодировки просто места на полке стеллажа, или даже мельче — части полки (при необходимости).

Например. Склад имеет

- 3 отдельных помещения,

- в каждом помещении по 3 ряда стеллажей,

- в каждом ряду стеллажей по 10 стеллажный секций,

- в каждой стеллажной секции 4 яруса хранения, включая пол,

- на каждом ярусе хранения по 3 места под стандартную европаллету, которые являются наименьшими единицами мест хранения на этом складе.

Адрес такого места должен содержать информацию

- в каком помещении,

- в каком ряду стеллажей,

- в какой стеллажной секции,

- на каком ярусе,

- какое место обозначает этот адрес.

Таким образом, диапазоны нумерации будут следующие.

- Помещения — от 1 до 3.

- Ряды стеллажей — от 1 до 3.

- Стеллажные секции — от 1 до 10.

- Ярусы хранения — от 1 до 4.

- Места под европаллеты на ярусе — от 1 до 3.

Теперь надо понять, как правильно записать этот адрес. Здесь то же возможно несколько вариантов. Не смотря на явное преимущество в читабельности одного из них, по не совсем понятным для меня причинам, второй то же используется. Итак, адрес места хранения должен содержать следующую информацию:

номер помещения, номер ряда стеллажей, номер стеллажной секции, номер яруса хранения, номер места на ярусе.

Для лучшего считывания сотрудником склада каждого параметра, номер единиц территориально деления склада надо отделить друг от друга. Например, так:

1-1-02-2-3.

Это место хранения в первом помещении, первый ряд стеллажей, вторая стеллажная секция, второй ярус хранения, третье место на ярусе.

А вот второй вариант нумерации этого же места:

110223.

То есть совсем без разделителей. Согласитесь, очень трудно читается. Особенно, в процессе работы, когда надо быстро сообразить, куда бежать размещать или собирать товар. Тем не менее, некоторые консультанты — внедренцы практикуют такой стандарт отображения адреса места хранения. Я не рекомендую допускать на вашем складе такого стандарта отображения адреса. Эффективность работы сотрудников по работе с товаром будет "убита" не удобной нумерацией мест хранения.Более того, рекомендуется в варианте адреса с разделителями, если много всяких номеров в адресе, отделять один из номеров, например, номер яруса, каким — то отличающимся от других разделителем. Вот так, например:

1-1-02/2-3.

Ну ведь сразу понятно, где - что. И привыкают люди к такой нумерации очень быстро. Буквально за несколько часов работы и навсегда.

Как вы заметили, разрядность номера в составе адреса должна быть по максимальному значению этого номера. Например, помещений всего три и больше не планируется. Поэтому разрядность номера помещения — один знак. Стеллажных секций 10, поэтому разрядность номера стеллажной секции два знака.

Разрядность номера надо ставить с учетом перспектив развития склада. Например, на текущий момент, максимальное количество стеллажных секций в рядах склада не более 90. И вроде надо отводить под номер стеллажной секции два разряда. Но планируется увеличение максимального количества стеллажных секций до 110. Тогда надо сразу забронировать для номера стеллажной секции три разряда. Тогда все номера секций будут иметь вид: 001, 002, 003, …, 110.

Теперь поговорим об уникальности адреса места хранения в пределах одного склада. Вернемся к примеру построения адреса выше. Вот такой адрес был в примере:

1-1-02/2-3.

Если помните, в складе, о котором мы говорили, три помещения, и в каждом по три ряда стеллажей. Всего девять. В адресе присутствует отдельный номер помещения. В пределах каждого помещения номера рядов стеллажей повторяются в каждом помещении: 1, 2, 3, 1, 2, 3, … Но ни что не мешает все ряды стеллажей во всех помещениях пронумеровать сквозными номерами — от 1 до 9. В этом случае нет необходимости в адресе указывать номер помещения. Номер становится более коротким и читаемым. Посмотрите:

- 1-02/2-3,

- 2-01/3-1,

- 4-03/2-2.

Как ряды с разными номерами расположены по помещениям запоминается очень быстро, за те же несколько часов работы. И при этом более короткий адрес места хранения читается проще, и сотрудник склада быстрее ориентируется, где искать нужное место хранения.

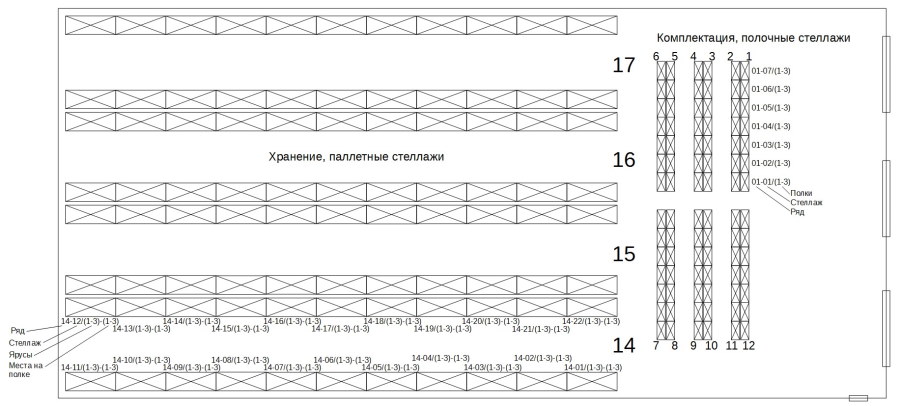

Пример адресации мест хранения на складе

Отражение в адресе роли места хранения

В практике организации складского хозяйства существует несколько ролей мест хранения:

- хранение,

- комплектация,

- хранение брака,

- временное хранение спорных товаров — излишков, недостач, пересортов,

- …

Часто возникает вопрос: а надо ли как то указывать роль места хранения в адресе? Однозначного ответа нет. Все зависит от бизнес-процессов конкретного склада. Когда в этом есть необходимость, то можно указать эту роль в виде префикса адреса ячейки. Например:

- место с ролью "хранение" - HRN1-02/2-1,

- место с ролью "брак" - BRK2-03/3-1,

- …

При принятии решения об использовании префиксов, отражающих роль места хранения на складе, всегда надо руководствоваться принципом необходимости и достаточности. Любое добавление в адрес усложняет его для чтения сотрудником склада, а значит может увеличить время выполнения задачи сотрудником. Чаще всего префиксы используются на местах хранения, которых на складе меньшинство — брака, временного хранения и т. п., чтобы как то их отличить от "нормальных" мест хранения — хранения и комплектации, например.

Порядок обхода мест хранения

Под порядком обхода мест хранения в технологии адресного хранения понимается два отдельных параметра, которые не всегда совпадают:

- порядок обхода мест хранения при резервировании нужного товара для выполнения складской операции;

- порядок обхода при размещении и отборе товара по документу.

Этот параметр, как правило, используется в настройках систем управления складом разных классов сложности. Порядок обхода является тем параметром, при неправильных настройках которого можно добавить лишнюю работу сотрудникам склада, а не сократить ее. В моей практике встречались случаи, когда на складе, после внедрения системы управления складом горе-внедренцами, увеличивались тредозатраты, причем значительно, и всего-то из-за того, что был неправильно выбран и настроен порядок обхода склада.

Первый параметр устанавливает последовательность обхода мест хранения, на которых хранится какой-то товар, чтобы набрать необходимое для отгрузки количество этого товара.

Второй параметр устанавливает порядок обхода мест хранения с разными товарами по целому документу, в который уже отобраны строки с товарами по первому параметру.

Оба параметра имеют несколько вариантов построения:

- по возрастанию адреса места хранения,

- по отдельному параметру порядку обхода,

- по уменьшению (возрастанию) весо-габаритных характеристик.

Первый вариант самый простой. В поисках необходимого количества товара ячейки обходятся от меньшего к большему адресу места хранения. Например, если товар находится на местах хранения с указанными ниже адресами, то собирать этот товар будем до тех пор, пока не наберем нужное количество в следующей последовательности:

- 1-01/2-1

- 1-02/3-2

- 2-01/1-3

- 4-02/2-1

- …

При использовании второго варианта для каждого места хранения устанавливается отдельный параметр "Порядок обхода", по возрастанию которого и выстраивается последовательность обхода ячеек. При этом адрес ячейки не учитывается совсем. В зависимости от технологических потребностей можно выстраивать абсолютно любой порядок обхода настройкой всего одного параметра.

Третий вариант предусматривает приоритет весо-габаритных характеристик товаров при обходе мест хранения. Он может дополнять, или быть дополнением к первым двум вариантам, но также может быть и самостоятельным основным параметром порядка обхода. Пример использования:

- сначала обходим ячейки с крупными негабаритными товарами/грузами,

- потом самые тяжелые в стандартных упаковках,

- далее по уменьшению веса и габаритов до самых маленьких и легких.

Порядок размещения товаров/грузов по местам хранения

Существует несколько вариантов алгоритмов размещения грузов по местам хранения. Основными являются следующие:

- концентрация товара;

- свободное размещение.

При свободном размещении товаров по местам хранения сотрудникам склада надо придерживаться нескольких обязательных правил.

- Обязательно фиксировать место хранения куда размещен товар.

- Обязательно фиксировать количество товара размещенное в указанное место хранения.

- Не класть товары на одно место хранения так, чтобы они повредили друг друга.

- Не класть товары на одно место хранения так, чтобы они испортили физические, или химические свойства друг друга и сделали товары на месте хранения не пригодными к потреблению — то есть соблюдать товарное соседство.

Надо понимать, что при свободном размещении соблюдение всех этих правил полностью зависит от конкретного сотрудника, выполняющего задачу размещения товара. Поэтому к сотрудникам участка приемки и размещения товаров какого-то склада, который работает по технологии свободного размещения накладываются повышенные требования по грамотности и ответственности за свои действия, так как неправильные действия при размещении могут повлечь порчу товаров и грузов.

Концентрация товара, в свою очередь, может быть выполнена по нескольким разным параметрам:

- по товару,

- по группе товаров,

- по близким срокам годности,

- по товарному соседству (физическое, химическое, температурное взаимодействие грузов и товаров),

- по ABC – свойствам товаров,

- по способу грузообработки товаров.

Все эти настройки, как правило выполняются в системе управления складом, чтобы при формировании системой задачи сотруднику на размещение товара эти параметры учитывались автоматически. То есть здесь решение куда и как размещать товар принимает не сотрудник, а система управления, по заранее выполненным настройкам.

Подбор места хранения

Тему подбора места хранения мы уже затрагивали выше. Подбор места хранения может осуществляться сотрудником, или автоматизированной системой управления складскими операциями. Если задача поставлена системой, то возможны два сценария ее выполнения.

- Система жестко контролирует выполнение поставленной задачи и не дает сделать “шаг в сторону”.

- Система рекомендует к выполнению некие действия, подсказывает наиболее оптимальный путь выполнения задачи. Сотрудник, при этом, может сделать так, как рекомендует система, а может при этом выбрать свой вариант выполнения.

Первый вариант лучше использовать тогда, когда технология работы вместе с настроенной системой управления складом уже глубоко протестирована, признана правильной и все настройки верные. То есть нет сомнений в правильности выдаваемых системой задач. Действительно видно, что работа системы по постановке задач оптимизирует работу склада, снижает трудозатраты и убирает ошибки при работе с товаром.

Если система только запущена и опыта ее эксплуатации еще немного, то лучше работать в рекомендательном режиме. Еще не привыкшие к новой технологии сотрудники склада могут и товар поставить не туда, и взять не оттуда, откуда им рекомендует система. Должно произойти привыкание к новой технологии, а, возможно, в крайнем случае, какой-то отсев и замена не очень гибких в обучении и применении технологий сотрудников.

Жесткий режим работы сразу конечно может быть эффективным, как "шоковая" терапия. Но может и работу на складе остановить совсем — все приемки, сборки, отгрузки. Что делать сотруднику если система требует разместить товар на какое-то место, а оно занято? Ну вот кто-то нерадивый бухнул туда товар, вместо правильного места! При рекомендательном режиме сотрудник может положить товар на любое свободное место рядом и сообщить системе с помощью ТСД, на какое место он положил товар. При жестком режиме технология начинает буксовать без подключения старшего сотрудника, а это время, время, время…

Постоянство использования места хранения

На складе могут быть постоянные и временные места хранения. Оба варианта могут быть местом на стеллаже, на полу, отдельным помещением, емкостью и т. д.

На постоянном месте всегда находится товар. Он там хранится, или постоянно пополняется туда. Такое место может пустовать только когда мест хранения на складе больше, чем нужно под имеющийся товарный запас.

Временное место, напротив, должно быть всегда пустым, если есть свободные места постоянные. Временным местом может быть зона приемки, так как весь принятый товар должен быть размещен по местам хранения. Или зона отгрузки, так как все собранные заказы должны быть отгружены. Конечно, в реальной жизни так бывает не всегда. В зоне приемки могут стоять товары, которые быстро уйдут в отгрузку, чтоб лишний раз не перемещать их на места хранения и с них. Лучше их сразу переместить в зону отгрузки. А в зоне отгрузки могут стоять собранные заказы не только на текущую отгрузку, но и на отгрузку в последующие дни. Также, временными, могут быть места передачи паллет с товарами от складской техники работающей в стеллажном пространстве к складской технике работающей на внутрискладской транспортировке к зонам комплектации, сборки, отгрузки.

При внедрении адресного хранения и создании схемы топологии склада надо четко понимать параметры постоянства использования каждого места хранения на складе. Это необходимо для правильного перенесения топологии склада в систему управления и настройки алгоритмов перемещения товаров между местами хранения.

Маркировка товара

При работе склада по технологии адресного хранения удобно идентифицироваться должны не только места хранения, но и упаковки с товарами/грузами. На каждом месте хранения должна быть хорошо читаемая этикетка с адресом места хранения и штрихкодом/QR-кодом места хранения. И на каждой упаковке с товаром должна быть хорошо читаемая этикетка, на которой желательны:

- артикул, полное наименование товара, совпадающие с тем, как идентифицирован товар в учетной системе;

- номер партии, дата производства, дата, до которой годен товар, или срок годности товара, если для товара предусмотрен учет по этим параметрам;

- уникальный штрихкод/QR-код товара для идентификации его в системе управления складом;

- производитель, особенно, если одинаковые товары поступают от разных производителей;

- ...

К сожалению, в реальной жизни не все товары приходят на склад с таким идеальным состоянием маркировки. Поэтому в складской системе должна быть возможность сформировать этикетки на товар с нужной информацией, как при приемке, так и в процессе работы с товаром внутри склада.

Необходимая информация на товаре может быть нанесена вручную (ручкой, маркером) или в виде готовых этикеток. Может это и странно звучит в 21 веке, но складов, где идентификационные надписи на упаковки товаров наносятся маркером, еще вполне достаточно. Это можно объяснить только незаинтересованностью руководства склада что-то менять и улучшать, потому что все необходимые средства — принтеры, расходники имеют вполне доступные цены и при грамотной настройке и внедрении уберут большинство ошибок при работе с товарами и помогут увеличить скорость выполнения операций.

Если вы уже начали формировать и печатать этикетки с необходимой информацией для товаров, то при увеличении объемов грузооборота появляется задача понять, что дальше делать:

- увеличивать количество сотрудников для нанесения увеличивающегося объема этикеток на товары;

- выбирать и приобретать какое-то маркировочное оборудование.

Могу дать такие советы из своей практики. Если работы по нанесению этикеток носят характер непостоянный, волнообразный, хоть может и большого объема, превышающий ваши внутренние трудовые ресурсы, то лучше на такие работы нанимать временный внешний персонал, который мог бы выполнять эти работы, когда нужно, в моменты пиковой потребности. Хорошее увеличение скорости нанесения этикеток дают различные ручные аппликаторы этикеток и этикет — пистолеты.

Для того, чтобы задумываться о полуавтоматическом и автоматическом маркировочном оборудовании желательно, чтоб упаковки товаров, на которые планируется наносить этикетки, были близки по геометрическим размерам и конфигурации. Иначе придется часто останавливать и перенастраивать маркировочное оборудование. На этом потеряется положительный эффект от его использования.

Говоря об маркировке стоит упомянуть о еще одном моменте. Допустим на одном месте хранения лежат разные товары с очень одинаковым внешним видом упаковки. На них есть маркировочные этикетки со всей необходимой информацией. Но на вашем складе пока не используются ТСД для контроля подбираемого товара по штрихкодам/QR-кодам. Поэтому не очень внимательный сотрудник может взять упаковку неправильного товара и положить ее в заказ. И хорошо если у вас есть контроль собираемых товаров. На нем должны обнаружить ошибку. А если нет? Можно применить простое решение. Наклеивать на разные товары с очень похожими упаковками небольшие цветные стикеры разных цветов, и, желательно, указывать цвет стикера для каждого товара в печатной форме документа, по которой ведется сборка товаров.

Но лучшим решением будет внедрение системы управления складом работающей с терминалами сбора данных. Обычно после этого совета сначала машут руками и говорят "дорого, очень дорого, нет денег". Это не так существуют решения для любого уровня финансовых возможностей компании, которые замечательно и недорого ежедневно выполнять задачи по устранению ошибок и ускорению бизнес — процессов.

Количество артикулов товаров в одном месте хранения

Классический вопрос: сколько должно быть артикулов/партий товаров на одном месте хранения? Спрашивали — отвечаем.

Если у вас внедрена и хорошо работает автоматизированная система управления складом с применением ТСД, штрихкодирования мест хранения и товаров/грузов, то почти не имеет значения сколько у вас уникальных SKU товаров на одном месте хранения. Сотрудник не сможет провести через систему неправильный товар ни при размещении, ни при отборе.

А если системы нет? Тогда идеально, когда один товар/партия — одна ячейка. В реальной жизни это, как правило, не возможно реализовать. Просто тогда места хранения будут полупустые, а проходы забиты непоместившимися на имеющиеся места товарами. Приходится ставить в одну ячейку несколько артикулов/партий товаров. Но чтобы минимизировать вероятность ошибок упаковки разных товаров на одном месте хранения должны быть максимально отличными друг от друга

- по цвету,

- по размерам,

- по материалу изготовления,

- по маркировке,

- ...

И все различия должны просто считываться сотрудником, занимающимся размещением/сборкой товаров. Иначе не работает. Если в ячейке много разных товаров и визуально не разберешь, какой из них какой, то будет много ошибок, пересорта, недопоставок и прочее дорогое и неприятное и т. п.

Сверка размещения остатков товаров по местам хранения (в т. ч. инвентаризация)

Основным средством контроля остатков на складе является сверка остатков товаров/грузов по учету с остатками по факту. Как правило, это мероприятие включает в себя полную остановку склада и проведения складских операций в учетной системе. Это делается для того, чтобы сделать срез остатков на какой-то момент времени в учетной системе и пойти подсчитать, а сколько же на самом деле лежит на складе, то есть фактически в наличии. Потом сравнить эти два результата, факт и по учету, по каждому товару и получить несколько вариантов результатов:

- совпадение,

- отличие в большую/меньшую сторону,

- совпадение по количеству, но часть товара из совпавшего количества не пригодна для продажи — брак товара, упаковки, кончился срок годности.

Эти результаты надо отразить в учете:

- оприходовать излишки,

- списать за счет материально ответственных лиц недостачи и непригодный к продаже товар.

Если на складе нет системы управления складом с технологией адресного хранения, то для всех этих мероприятий останавливается склад, и до окончания инвентаризации нет никаких приходов от поставщиков и отгрузок клиентам. А если склад большой, SKU много, то сверка может затянуться на несколько дней, а склад стоит. То есть, по сути дела, фирма замирает - "мы не работаем, у нас инвентаризация".

Если у вас есть необходимая система, то сверка остатков идет в процессе работы, без остановки склада. Адресное хранение позволяет проводить сверку без остановки склада в режиме онлайн:

- отдельно по каждому товару выборочно,

- по каждому товару в алфавитном порядке наименований, или артикулов,

- по группе товаров,

- по всем товарам сразу,

- по группе товаров, в наименованиях которых есть одинаковые слова, или просто одинаковые части слов,

- …

Возможность трансформации размеров и положения места хранения

Места хранения по своим размерам и положениям могут быть изменяемыми и неизменными — динамичными и статичными.

Статичное место хранения — это место хранения на стеллаже или на полу с относительно постоянными внутренними размерами. Относительно, потому что любой стеллаж можно как то изменить — перевесить, или заменить балки, переставить стеллаж в другое место, и т. д. Если статичное место на полу, то оно очерчено ограничительными линиями специальной краской. Поэтому перенести статичное место не так просто. Его надо освободить, разобрать, перенести, собрать, отмерить и нарисовать на новом месте.

Динамичные места хранения — это места свободного расположения и размеров. Оно может быть сегодня здесь, а завтра там. Как правило, такое место обозначено стойкой с адресом. Где сегодня стоит стойка, там сегодня это место. Такой тип мест хорошо подходит для хранения больших объемов одинакового товара, который имеет и большой запас, и высокую динамику движения. Физические объемы его часто меняются. Его хранение на статичных местах имеет смысл, только в случае, если такие свободные места постоянно имеются на складе.

Система управления складскими операциями

Как мы уже говорили ранее, на складе с адресным хранением всегда должен быть какой-то инструмент управления складскими операциями. Применение конкретного инструмента зависит в от объемов обрабатываемой информации. Ориентировочно, для разных значений основных параметров товародвижения это может быть:

- рукописный журнал, тетрадка — до 50 строк в смену на вход/выход со склада, до 200 SKU на складе,

- таблица в Excel, или подобной программе — до 100 строк в смену, до 300 SKU,

- простая учетная программа — до 400 строк в смену, ассортимент больше 300 SKU на складе,

- автоматизированная система управления складом без/с терминалами сбора данных (ТСД) — больше 500 строк в смену, ассортимент — больше 1000 SKU.

Значения показателей рекомендательные, потому что товары/грузы разные и трудозатраты на строку могут быть очень разные. Также на выбор инструмента влияет большое количество факторов и параметров других складских процессов. Поэтому можно сказать, что приведенные значения показателей будут ориентировочными для "среднестатистических" массовых товаров.

Инструменты отражения выполнения задач по складским операциями

В зависимости от того, какова сложность, интенсивность процессов на вашем складе, какой у вас инструмент управления складскими операциями, такой у вас будет инструмент отражения выполнения задач по складским операциям, которые были поставлены в вашем инструменте управления. Самые часто применяемые инструменты описаны ниже.

- Печатная форма на бумаге со списком и количеством товаров, которые надо разместить, переместить, или собрать. Печатная форма может быть сформирована и распечатана одной кнопкой из учетной системы, или предварительно собрана руками оператора склада из таблицы Excel, а после этого распечатана. Недостатки: источник ошибок и неточностей, так как отметки в этой бумаге делаются вручную, а потом другой сотрудник пытается понять, что наотмечал первый сотрудник, чтобы внести результаты куда-то в компьютер.

- Сканер для сканирования штрихкодов/QR-кодов (не ТСД), который соединен с компьютером, на котором стоит учетная, или автоматизированная система управления. Такой сканер соединен с компьютером проводом, или беспроводным соединением (как правило, bluetooth). Отсюда недостаток — по складу с ним не походишь. Максимум — до 10 — 15 метров от компьютера. Использование сканера значительно снижает количество ошибок. Сканер значительно дешевле терминала данных, так как он, по сути, является только частью ТСД. Но территориальная ограниченность его применения делает возможным его применение, в основном, на проверке входящего и исходящего потока товаров. Это очень значительно снижает количество ошибок, но только уже после работы с товаром внутри склада, в зоне хранения и комплектации. То есть собранные по бумажкам заказы несут на проверку сотруднику со сканером. И он уже должен отловить возможные ошибки. И отлавливает. Но не все, так как барьер автоматизированной проверки только один. Ошибок меньше, но опять не ноль. Поэтому правильно подобранное сочетание использования на складе сканеров и ТСД делает стоимость оборудования оптимальной, а процент ошибок при работе с товаром снижает до нуля.

- Терминал сбора данных (ТСД) - универсальный инструмент для выполнения складских задач, который представляет из себя смартфон/миникомпьютер в одном компактном корпусе со сканером штрихкодов/QR-кодов/RFID – меток. И все это с повышенной защитой от ударов и падений. Из описания понятно, что прибор не дешевый. Поэтому и используется только тогда, когда есть понятное экономическое обоснование его применения. ТСД может быть постоянно соединен с системой управления для обмена данными через WiFi-сеть развернутую на складе, или через мобильный интернет, если он доступен на всей территории склада, а сами ТСД подключены к одному из мобильных операторов, как мобильный телефон. Это онлайн режим. При таком режиме из любой точки мира можно наблюдать в режиме реального времени, как выполняются складские операции каждым сотрудником склада. Задачи по складским операциям могут передаваться на ТСД через проводное, или беспроводное подключение ТСД к компьютеру. А выполняться внутри ТСД, без связи с системой управления. После окончания выполнения загруженных в ТСД задач через проводное, или беспроводное подключение происходит выгрузка результатов выполнения в систему управления. Это режим работы офлайн. При таком режиме все преимущества работы с ТСД по точности операций и отсутствию ошибок сохраняются, но снижается скорость попадания данных по операциям из ТСД в управляющую систему. Поэтому, если уж вы решились на такое масштабное внедрение системы управления складом с терминалами сбора данных есть смысл сделать полноценное покрытие склада WiFi-сетью. Ваши затраты — две - три антенны ретранслятора на каждые 1000 м2 площади склада, провод — витая пара в необходимом количестве и работа электрика по креплению антенн и прокладке проводов.

Технологическая доступность мест хранения

При планировании работы с местами хранения на складе надо понимать, что они будут разными по доступности для выполнения складских операций. По доступности они могут быть доступны для размещения/отбора товара:

- только человеку,

- только складской технике,

- только части складской техники (например, узкие проходы только для узкопроходных штабелеров, или очень высокие места хранения только для высотных ричтраков),

- и человеку, и складской технике.

Это важно учитывать при расчетах необходимого персонала на складе. Не все операции на складе доступны всем сотрудникам и всей складской технике.

Поиск размещенного товара по местам хранения

Несколько слов про "дауншифтинг" в технологии адресного хранения. Речь о тех складах, где пока нет возможности внедрить хоть какую-то автоматизацию, но потребность в адресном хранении по параметрам товародвижения уже возникла. В таких случаях надо хотя бы записывать в тетрадку, или в файл Excel все приходы и размещения товаров по местам хранения. Чтоб потом можно было как то найти нужную информацию, все записи надо делать с сортировкой по алфавиту по наименованию товара в хронологическом порядке. В бумажном журнале под каждый товар отводится отдельная страница, в которую построчно заносится каждый приход и размещение товара. Например:

- 22.01.19 Провод белый диаметр 9 мм, 500 м, место 1-01/2-1

- 25.01.19 Провод белый диаметр 9 мм, 200 м, место 1-03/1-1

- 02.02.19 Провод белый диаметр 9 мм, 350 м, место 1-03/1-1

- …

При такой форме записи затратив небольшие усилия всегда можно понять, где лежит нужный товар. Я знал один склад, где несмотря на наличие пусть и несложной, но все таки системы управления складом, вели ручные записи приходов и размещений в бумажном журнале. Я спрашивал: "Зачем?". Они отвечали: "А если сбой какой-то в программе, то мы никогда не найдем нужный товар. А у нас склад 5000 м2 и стеллажи высотой 8м. Можно месяц искать и не найти". Ну это они зря, потому что база постоянно бэкапилась и самое большое, что можно было потерять при сбое — один день работы, не более. Ну нет пока полного доверия у нас к технологиям)))

Ну а если у вас стоит полноценная система управления, то поиск в ручном и автоматическом режиме ведется по всем видам движения товара по ячейкам:

- размещение,

- перемещение,

- сборка,

- доп. операции и состояния товара,

- отгрузка.

Контроль пустых мест

Часто на складах проводят операцию контроля свободных мест хранения. Это такая миниинвентаризация свободного пространства под размещение товара. Цель — убедиться, что пустые места по учету действительно пустые в реальности. В системах управления складом обычно есть визуальный отчет по заполненности мест хранения. И пустые места там обозначаются отличным от заполненных цветом. Ну и конечно есть обычный отчет — в тексто-цифровом формате, например, только по пустым ячейкам. Пробегается сотрудник с таким отчетом по складу (если склад не очень большой) и проверяет, действительно ли пустые места пустые.